แนวคิดสั้นที่สุด: ทำให้เครื่องจักร “ทำสิ่งที่ถูกต้อง ในเวลาที่ใช่ โดยอัตโนมัติ”

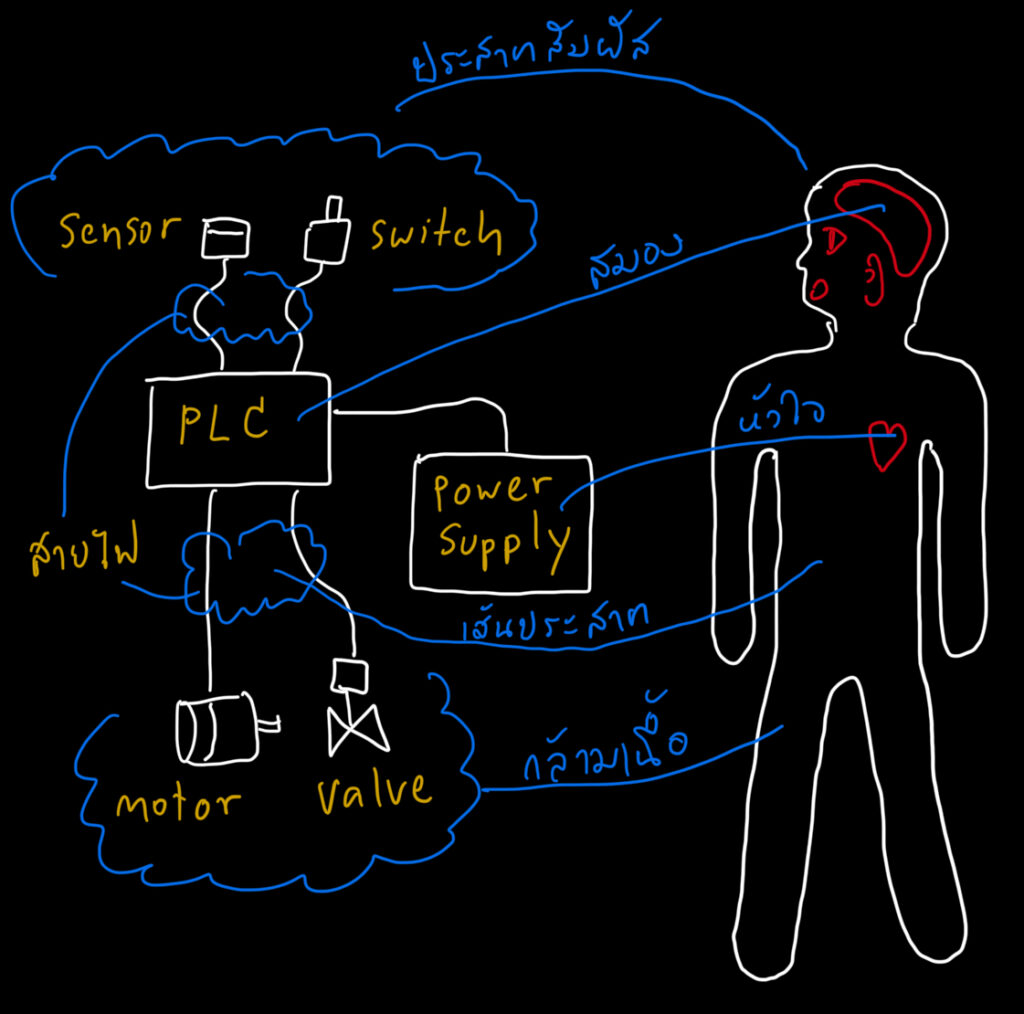

คิดให้เหมือนร่างกายคนเรา—มี พลังงาน เส้นประสาท สมอง กล้ามเนื้อ และประสาทสัมผัส ทำงานประสานกันเพื่อบรรลุเป้าหมายเดียว

1) ส่วนประกอบหลัก (เทียบกับร่างกายมนุษย์)

- แหล่งจ่ายไฟ = หัวใจ จ่ายพลังงาน

ป้อนพลังงานให้ทั้งระบบ (เหมือนหัวใจสูบฉีดเลือด) ผ่าน สายไฟกำลัง และ สายสัญญาณ- พลังงานต้องสะอาดและเสถียร เพื่อเลี้ยงอุปกรณ์ควบคุมที่ละเอียดอ่อน

- PLC = สมอง ประมวลผล

รับ “อินพุต” จากเซ็นเซอร์/แผงสัมผัส → คิดตามตรรกะ/เงื่อนไข → ส่ง “เอาต์พุต” สั่งการอุปกรณ์ - เซ็นเซอร์ = ประสาทสัมผัส รับสัญญาณ

เช่น ลิมิตสวิตช์ เครื่องวัดระยะ อุณหภูมิ แรงดัน น้ำหนัก … คือจุดเริ่มต้นของ “การรับรู้” ของระบบควบคุม - สายไฟ = เส้นเลือดและเส้นประสาท เชื่อมต่ออุปกรณ์

- สายกำลัง = หลอดเลือดใหญ่ (รับกระแสสูง ทนร้อน)

- สายสัญญาณ = เส้นประสาท (กระแสน้อย แต่จำนวนมาก)

- คอนแทคเตอร์/สวิตช์แม่เหล็กไฟฟ้า/รีเลย์กำลัง = เส้นทางการสั่งงานสู่ “กล้ามเนื้อ”

รับคำสั่งจาก PLC แล้ว “จ่าย/ตัด” พลังงานให้มอเตอร์ ฮีตเตอร์ ฯลฯ - มอเตอร์/ฮีตเตอร์/แอคชูเอเตอร์ = กล้ามเนื้อ

เปลี่ยนไฟฟ้าเป็น “การกระทำ” — หมุน ยก อุ่น ปั๊ม เคลื่อนที่

2) แบบจำลองมานุษยรูป (Human Analog)

แม้รายละเอียดชีววิทยาจะต่างจากวิศวกรรม แต่ภาพรวมเหมือนกันมาก:

- รับรู้ (Sensors)

- ตีความโดยสมอง (PLC/Controllers) → ตัดสินใจโดยตรรกะ (Logic/Program)

- สั่งการไปยังกล้ามเนื้อ (Relays/Contactors) → ลงมือทำโดยร่างกาย (Actuators/Motors)

- วนซ้ำด้วย ฟีดแบ็ก (Feedback) จนเป้าหมายบรรลุ

หัวใจของระบบ คือ “หุ่นยนต์เลียนแบบคน” ที่สื่อสารด้วยสัญญาณไฟฟ้า

3) อุปกรณ์ที่ทำหน้าทีเสริม

- รีเลย์ = เส้นประสาทไขสันหลัง

สมองจะส่งสัญญาณเล็กๆไปยังเส้นประสาทไขสันหลัง ประสาทไขสันหลังจะไปสั่งกล้ามเนื้ออีกทอด

PLC จะส่งสัญญาณไฟฟ้าเล็กๆไปยังรีเลย์ รีเลย์จะไปควบคุมสัญญาณไฟฟ้าใหญ่ๆอีกทอด - การบันทึก/หน่วยความจำ = ฮิปโปแคมปัส & คอร์เทกซ์

เก็บประวัติการทำงาน/เหตุขัดข้อง → วิเคราะห์สาเหตุ → ปรับปรุงและพิสูจน์ย้อนกลับ (Traceability) - เอาต์พุตเอกสาร/ข้อมูล = ความสามารถในการพูดและเขียน

ปริ้นท์รายงาน/ส่งไฟล์บันทึก เพื่อให้คนอ่านเข้าใจสถานะและตัดสินใจต่อ

4) การควบคุมที่ “ไม่ต้องผ่าน PLC” ก็มี

บางกรณี “รีเฟล็กซ์” เร็วกว่า:

- ตัวควบคุมอุณหภูมิเดี่ยว ๆ เช่น เครื่องคุมฮีตเตอร์ตามค่าเซตพอยต์

- วงจร หยุดฉุกเฉิน (E-Stop) ตัดไฟทั้งระบบโดยตรง

เหมือนรีเฟล็กซ์ไขสันหลัง—ไม่ต้องรอ “สมองใหญ่” ตัดสินใจ

5) สองสไตล์หลักของการควบคุม

- เชิงคุณภาพ (Qualitative / Sequence Control)

เดินตาม “ขั้นตอน” ชัดเจน: ทำ A → สำเร็จ → ทำ B → …

ตัวอย่าง: ตู้ขายน้ำ—รับเงิน/เลือก/จ่ายของ/ทอน - เชิงปริมาณ (Quantitative / Feedback Control)

รักษา “ตัวเลขเป้าหมาย” ให้ตรงเสมอ: อุณหภูมิ 25°C, ระดับ, ความดัน

ใช้ฟีดแบ็ก (เช่น PID) เพื่อปรับแรงขับให้เสถียร

ความจริงในภาคสนาม: อุปกรณ์ดี ๆ มัก “ผสมทั้งสองแบบ”

ทำตามขั้นตอนอย่างถูกลำดับ พร้อมคุมค่าตัวเลขให้แม่นยำ

6) หลักคิดที่ทำให้ระบบ “ใช้งานจริงแล้วดี”

- ความปลอดภัยมาก่อน: E-Stop, อินเตอร์ล็อก, สัญญาณเตือนที่อ่านง่าย

- เรียบง่ายก่อนซับซ้อน: โครงสร้างลอจิกชัด, ตั้งชื่อสัญญาณดี, เดินสายสะอาด

- วัดได้ จึงปรับได้: ใส่จุดวัดที่สำคัญพอ—ไม่มากเกินไป ไม่น้อยเกินไป

- บันทึกคืออาวุธ: เก็บเหตุการณ์/แนวโน้ม เพื่อแก้ปัญหาเร็วขึ้นหลายเท่า

- มนุษย์ใช้งานง่าย: HMI ที่ “พูดภาษาคน”—สถานะชัด ปุ่มน้อย เท่าที่จำเป็น

- แยกชั้นพลังงาน/สัญญาณ: ลดการรบกวน เพิ่มความเสถียร และแก้ไขง่าย

7) ข้อคิดเรื่อง “ภาพในหัว”

การมี “ภาพมุมสูง” ของระบบทั้งชุด ทำให้คุณออกแบบและแก้ปัญหาได้เร็วขึ้นมาก

ถ้าภาพเริ่มเบี้ยว—แก้ได้ แต่ ถ้าไม่มีภาพเลย—คุณจะหลงทาง

ดังนั้น เริ่มจากภาพใหญ่ → ซอยเป็นโมดูล → เชื่อมต่อด้วยสัญญาณและพลังงานที่เข้าใจได้

สรุปแบบเรา

“การออกแบบระบบควบคุมเครื่องจักร” คือการออกแบบระบบที่ทำให้อุปกรณ์ทำงานเลียนแบบคน

เพื่อผลลัพธ์ที่เราต้องการ เกิดขึ้นเอง ถูกต้อง และปลอดภัย